无损检测技术新进展——

第19届世界无损检测大会学术报告综述(中)

周正干 孙广开

北京航空航天大学 机械工程及自动化学院

2 典型材料与结构检测技术的新进展

2.1 复合材料构件检测技术

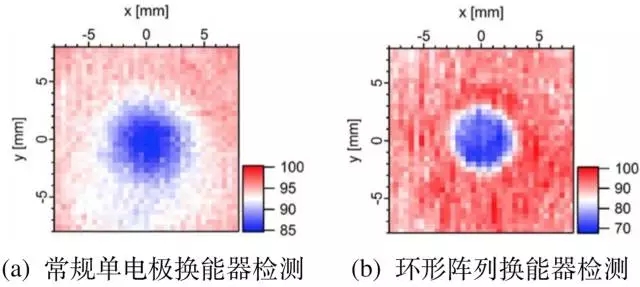

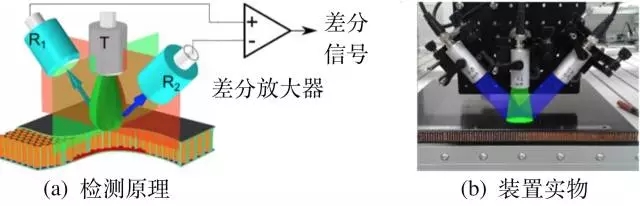

在复合材料构件的无损检测方面,德国的STEINHAUSEN等[48]提出了一种新型的环形阵列空气耦合超声换能器(如图15),单个换能器可输出三路超声信号,通过对三路信号进行相位校正处理显著提高了空气耦合超声检测的纵向分辨力,得到了蜂窝夹芯复合材料构件脱粘的高分辨C扫描图(如图16);并提出一种基于双换能器同侧倾斜对称接收和双路信号差分处理的空气耦合超声检测方法(如图17),为基于空气耦合超声技术的同侧检测提供了新方法。

图15 环形阵列空气耦合超声换能器

图16 蜂窝夹芯复合材料构件脱粘的空气耦合超声检测

日本的KOSUKEGAWA等[49]报道了利用相对低频差分涡流探头检测碳纤维复合材料表层各层纤维分布方向的方法。该方法采用小于10MHz的差分涡流探头对复合材料构件进行C型扫描成像,根据C型图涡流分布特征表征表层各层纤维的实际分布方向。与高频涡流探测方法相比,该方法具有更高信噪比和检测精度,并简化了检测设备,降低了技术和设备复杂度。

图17 基于信号差分处理的空气耦合超声同侧检测方法

2.2 焊接结构检测技术

在焊接结构检测方面,加拿大的LAMARRE等[50]报道了基于双线阵(DLA,Dual Linear Arrays)和双矩阵换能器(DMA,Dual Matrix Arrays)的管道耐腐蚀合金焊缝超声相控阵检测方法。该方法采用并行布置的两个线阵或矩阵超声相控阵换能器对焊缝结构进行扫描成像(如图18),其中一个换能器发射超声波并控制声束聚焦和偏转,另一个换能器接收超声反射信号,这种方式能够在焊缝区域产生更高超声能量、提高超声反射信号的信噪比,并去除单换能器发射接收时声波通过楔块传播导致的检测盲区。

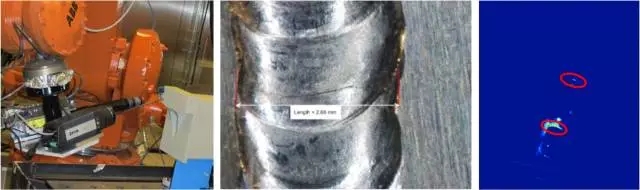

法国的DUPONT等[51]报道了利用超声相控阵技术检测各向异性材料焊缝结构的扇形扫描角度与声速校正方法,显著提高了各向异性材料焊缝缺陷的检出率和定位准确度。瑞典的RUNNEMALM等[52]报道了一种用于航空发动机焊接零件焊缝结构表层缺陷检测的主动红外热成像方法。

该方法采用连续激光线源作为激励源在焊缝结构表面定向产生热流分布,采用红外热像仪得到热分布图像表征表层裂纹等缺陷,并利用六轴关节型机器人作为检测装置的空间定位机构以实现零件全 部焊接区域的自动检测(如图19)。

图18 基于DLA和DMA的超声相控阵焊缝检测

图19 基于激光激励和红外探测的发动机零部件焊缝检测

2.3 粘接结构检测技术

在粘接结构检测方面,法国的SIRYABE等[53]报道了铝-环氧-铝粘接结构界面粘接质量的超声检测方法,该方法通过测量粘接结构中不同角度入射声波的透射系数反演环氧粘接层的弹性模量,根据环氧粘接层弹性模量的各向异性畸变特征表征层间界面粘接状态的变化进而检测粘接质量。

GAUTHIER等[54]报道了利用超声兰姆波特定频率波数偏移和声波模式幅度衰减表征铝-环氧粘接界面不同粘接状态的方法;TAUPIN等[55]报道了利用超声漏兰姆波相速度谱和波数谱特征变化表征钛-复合材料粘接结构微米级粘结层厚度的方法;

ECAULT等[56]报道了一种基于激光冲击波的复合材料粘接质量检测方法(LASAT,Laser Shock Adhesion Test),该方法利用高功率密度脉冲激光在材料表面产生熔蚀效应形成冲击波,根据激光冲击波与粘接界面应力作用导致的界面损伤状态及与不同粘接性质相应的损伤阈值表征原始界面粘接质量,基于损伤增量原理该方法可用于检测弱粘接缺陷。

美国的STAIR等[57]报道了利用单晶压电超声技术和超声相控阵技术通过粘接界面反射信号幅度和渡越时间变化表征碳纤维复合材料-铝材粘接结构脱粘的方法。

2.4 结构腐蚀检测技术

在结构腐蚀检测方面,加拿大的TURCOTTE等[58]报道了基于超声相控阵和3D扫描技术的结构腐蚀检测方法(如图20)。该方法采用3D扫描技术得到结构三维型面特征,并采用超声相控阵技术对结构进行超声扫描成像,将超声扫描数据和结构型面数据结合得到表征结构内部腐蚀缺陷的三维图。

法国的LEBER等[59]报道了基于全聚焦算法的结构腐蚀超声相控阵检测方法,该方法能够减小腐蚀缺陷的检测盲区,提高检测分辨力,并更适合表征腐蚀型缺陷的复杂型面特征;ROY等[60]报道了利用自适应全聚焦超声相控阵技术检测近焊缝区腐蚀性缺陷的方法,该方法能够自动测量计算结构型面特征并校正检测参量,进而适应复杂焊缝结构特征,表征近焊缝区的腐蚀缺陷。

图20 结构腐蚀缺陷超声相控阵三维成像检测

3 无损检测技术应用研究的新进展

3.1 飞机结构检测技术

在飞机结构部件检测方面,法国空客的GUIBERT等[61]报道了自主研制的超声、涡流检测仪器在空客飞机结构零部件无损检测中的应用,主要包括:基于超声相控阵技术的自动定量检测仪器应用于飞机复合材料冲击损伤检测,该仪器内置自动参数设置和缺陷定量算法而无需操作人员具备专业技能(如图21);基于超声相控阵和3D跟踪技术的检测仪器应用于飞机曲面结构检测,具有更高扫描效率和检测可靠性;基于涡流技术的自动检测仪器应用于飞机结构防腐保护层检测,该仪器自动设置检测参数,操作步骤简单,无需操作人员具备专业技能(如图22)。

BARUT等[62]报道了自主研制的无损检测自动诊断程序工具包在空客飞机构件超声检测数据自动分析和缺陷自动识别与定征中的应用,该套工具实现了飞机结构零部件的自动化检测数据分析和缺陷评定,显著提高了飞机零件检测效率、缩短了生产周期。

图21 基于超声相控阵技术的自动定量检测仪器及其应用

图22 涡流自动检测仪器应用于飞机结构防腐保护层检测

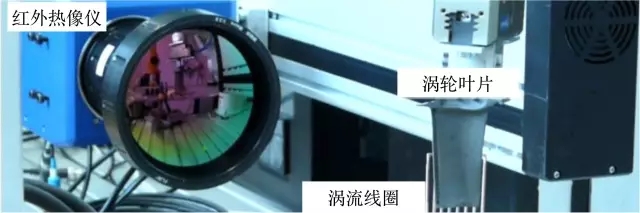

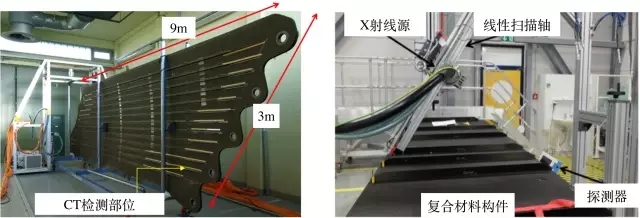

德国的FRACKOWIAK等[63]报道了兆赫兹脉冲涡流红外热成像技术在飞机发动机涡轮叶片检测中的应用,利用该技术可分别对叶片涂层的裂纹、剥落、分层和基体结构裂纹等多种缺陷进行高分辨力的成像检测(如图23);BULLINGER等[64]报道了空客采用射线层析成像技术检测飞机大型复合材料构件弧形、拐角部位缺陷的应用案例(如图24),此类部位采用超声技术难以检测。

图23 兆赫子脉冲红外热成像技术应用于涡轮叶片检测

图24 射线层析成像技术应用于飞机大型复材构件检测

澳大利亚的HENKEL等[65]报道了AMAG rolling在2005年至2015年期间采用大型水浸超声相控阵C扫描系统快速检测大尺寸铝板结构的应用情况,AMAG rolling向世界各主要飞机制造商供应铝板结构用于飞机零部件制造,是世界上首个应用超声相控阵C扫描系统的机构之一,并于2015年安装了新型的超声相控阵系统(如图25)以进一步提高产量和生产效率。

图25 水浸超声相控阵C扫描系统应用于大尺寸铝板检测

乌克兰的UCHANIN等[66]通过分析飞机结构铝合金零部件老化降质导致的机械性能参量变化及其与涡流电导率间的量化关系,提出了基于涡流电导率测量方法和仪器的铝合金零件降质检测方法,并应用于老旧飞机结构铝合金零件老化降质机械性能的无损检测与监测评估。

波兰的WACHLACZENKO等[67]报道了一种非接触叶片振动测量方法(TTM,Tip Timing Method)在发动机叶片无损检测与结构监测中的应用,并已通过二十多年的应用实践验证了该方法在飞机发动机叶片疲劳裂纹检测与监测方面的有效性。

3.2 核能结构检测技术

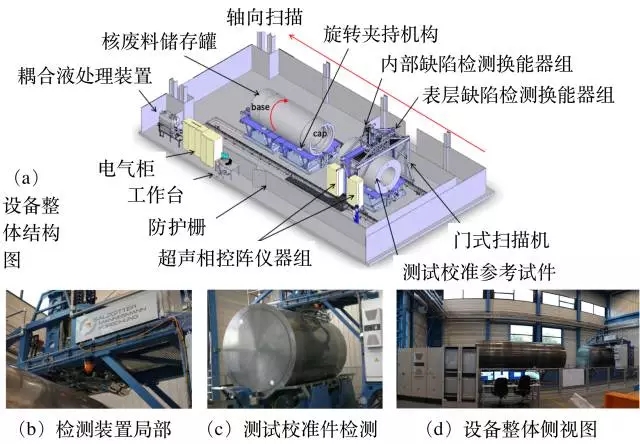

在核能结构检测方面,德国的SCHMITTE等[68]报道了一种用于核废料储存罐快速自动检测的大型超声相控阵检测设备(如图26)。

该设备采用7台128通道相控阵仪器同时控制13个超声相控阵换能器,激励、接收不同聚焦深度和偏转角度的横波和纵波进行扇形扫描成像,利用门式扫描机构带动相控阵换能器组在储存罐表面沿轴向运动并由旋转机构带动储存罐作周向旋转运动,实现核废料储存罐整体结构的自动扫描检测。

PAVLOVIC等[69]以缺陷检出率(POD,Probability of detection)作为指示参量分析了应用超声相控阵技术检测核燃料储存罐铜质壳体的可靠性,提出除缺陷几何特征外,材料的细观颗粒尺寸和缺陷表面特征等参量也会显著影响POD指标,需要进一步分析各相关参量对POD指标的影响,建立包含全部影响参量的POD计算与评估模型。

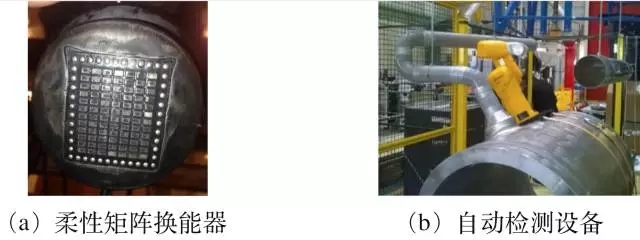

法国的DOBIGNY等[70]报道了一种基于柔性矩阵超声换能器和关节机器人技术的自动检测设备(如图27),该设备利用柔性换能器的型面适应性和超声相控阵技术的声束可控性能够实现核设施大型复杂构件的自动扫描检测。

图26 核废料储存罐大型超声相控阵自动检测设备

图27 基于柔性矩阵超声换能器的自动检测设备

3.3 铁路检测技术

在铁道检测方面,中国的PENG等[71]报道了超声相控阵技术在高铁车轴检测中的应用,提出一种车轴结构界面回波各向异性扩散校正算法,显著提高了车轴结构缺陷检出率和检测效率。

美国的DESAI等[72]报道了超声相控阵技术在高铁车轮结构表层和内部缺陷检测中的应用。德国的BETHKE等[73]报道了一种应用于铁路车轴在役检测的超声相控阵检测系统,该系统可实现车轴结构在不拆解条件下的快速检测,显著缩短了检测时间,维护周期更短、成本更低。

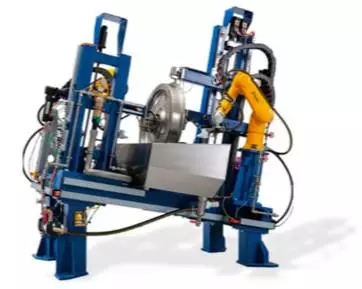

KNAM等[74]报道了一种应用于铁路车轮制造过程检测的超声自动检测系统(如图28),该系统采用超声相控阵技术检测车轮边沿和轮毂部位,采用常规喷水超声技术和双臂关节机器人对车轮其他部位进行扫描成像检测。

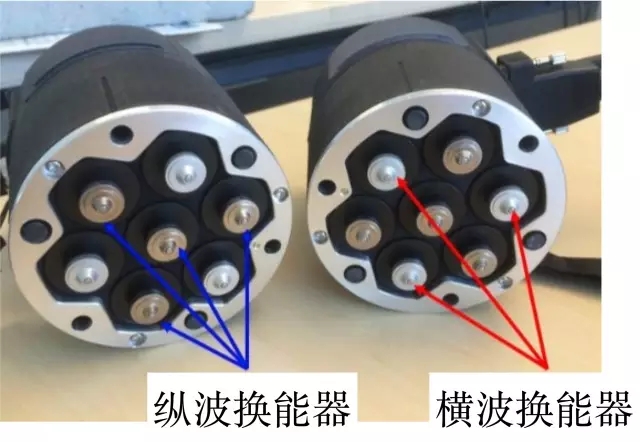

德国的VÖLZ、西班牙的GAUNA和中国的GAO等[75-77]报道了基于不同角度、类型超声换能器的高铁空心车轴多通道超声自动检测系统及其应用。

图28 铁路车轮制造过程超声自动检测系统

3.4 管道检测技术

在管道检测方面,俄罗斯的ARTEMYEV等[78]报道了一种应用于带有内部减阻覆盖层的金属管道的非接触漏磁检测设备(如图29)。该设备采用低硬度的聚氨酯板将漏磁检测装置与管内减阻覆盖层隔离以避免损伤覆盖层,并采用轮式车带动环形布置的漏磁检测装置沿管道轴向运动检测管壁腐蚀和焊缝裂纹等缺陷。

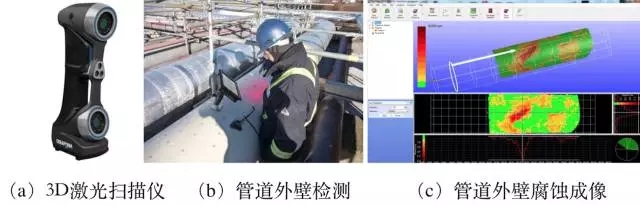

法国的PIRON等[79]报道了3D激光扫描成像仪在管道外壁腐蚀和机械损伤三维可视化成像检测中的应用(如图30),实现了管道外壁结构的自动化检测并显著提高了检测效率。

图29 用于带减阻覆盖层金属管道的非接触漏磁检测设备

图30 基于3D激光扫描成像仪的管道外壁检测

3.5 土木工程结构检测技术

在土木工程结构检测方面,日本的YAGI等[80]报道了超声相控阵技术在金属桥梁板面和焊缝疲劳裂纹缺陷检测中的应用;SUGIMOTO等[81]报道了一种用于混凝土结构内部裂纹和孔洞等缺陷检测的非接触声学检测方法,该方法采用由3200个频率40.35kHz超声单元构成的大功率声源远距离发射声波,采用激光测振仪远距离探测声信号,根据探测声波信号的振动速度谱表征缺陷。

瑞士的CORBETT等[82]报道了基于干式耦合多通道换能器的脉冲反射式超声检测仪器在混凝土结构壁厚和弹性模量测量以及孔洞和分层等缺陷检测中的应用(如图31),指出采用干耦合超声换能器降低了检测成本并更为简单方便,同时提出采用干式耦合超声换能器的局限性主要包括:超声频率在kHz量级,近场盲区较大,无法检测近表面缺陷和尺寸较小的缺陷;检测距离较短,通常在1m左右,并受混凝土结构质量和金属含量影响较大。

图31 应用于混凝土结构检测的干式耦合超声换能器

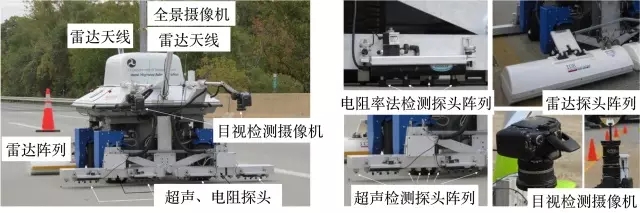

美国的GUCUNSKI等[83]报道了一种应用于混凝土桥梁板面结构无损检测与质量评价的自动化机器人系统(如图32)。该系统采用了电阻率法、雷达法、超声脉冲反射法、声表面波法和目视法,其中电阻率法和雷达法用于检测腐蚀缺陷并评估腐蚀速率;超声脉冲反射法用于检测分层缺陷;声表面波法用于测量混凝土结构弹性模量进而评价结构质量;目视法采用两台摄像机对板面结构进行高分辨率成像检测可见缺陷并评估修复质量。

比利时的AGGELIS、NGUYEN等[84,85]报道了声发射技术在混凝土结构监测中的应用。德国的LÖHR等[86]报道了声发射技术在桥梁结构检测和金属构件监测中的应用。

图32 应用于混凝土桥梁检测的自动化机器人系统

未完待续....

本部分参考文献:

[48] STEINHAUSENR, KIEL M, PIENTSCHKE C, et al. New approaches to air-coupled ultrasoundtesting of composite lightweight materials[C]. Proceedings of the 19thWorld Conference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[49] KOSUKEGAWAH, YOSHIKAWA Y, URAYAMA R, et al. Non-destructive assessment of fiber alignmentin CFRP using eddy current testing with differential type probe[C]. Proceedingsof the 19th World Conference on Non-Destructive Testing[CP/DK].Munich, Germany: 2016.

[50] LAMARRE A. Improvedinspection of CRA-clad pipe welds with accessible advanced ultrasonic phased-arraytechnology[C]. Proceedings of the 19th World Conference onNon-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[51] DUPONT B,ROLLAND J Y, VERDEIL G, et al. Use of sectorial scanning for anisotropic weld inspection[C].Proceedings of the 19th World Conference on Non-DestructiveTesting[CP/DK]. Munich, Germany: 2016.

[52] RUNNEMALM A, BROBERG P, GARCÍA DE LA YEDRAA, et al. Automated inspection of welds with limited access by use of activethermography with laser line excitation[C]. Proceedings of the 19thWorld Conference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[53] SIRYABE E, RÉNIERM, MEZIANE A, et al. Characterization of cohesive and adhesive properties of adhesivebonds using transmitted ultrasonic waves[C]. Proceedings of the 19thWorld Conference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[54] GAUTHIER C,ECH CHERIF EL KETTANI M, GALY J, et al. Discrimination of different levels of adhesionin a Bi layer aluminum/epoxy structure using lamb waves[C]. Proceedings of the19th World Conference on Non-Destructive Testing[CP/DK]. Munich,Germany: 2016.

[55] TAUPIN L,CHAPUIS B, DUCOUSSO M, et al. Adhesive thickness measurement on composite aerospacestructures using guided waves[C]. Proceedings of the 19th WorldConference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[56] ECAULT R,DOMINGUEZ N, VOILLAUME H, et al. Development and optimization of the lasershock wave adhesion test for composite bonding quality assessment[C].Proceedings of the 19th World Conference on Non-DestructiveTesting[CP/DK]. Munich, Germany: 2016.

[57] STAIR S,MOORE D, NELSON C, et al. Bondline boundary assessment of cohesive bonded solidwoven carbon fiber composites using advanced diagnostic methods[C]. Proceedingsof the 19th World Conference on Non-Destructive Testing[CP/DK].Munich, Germany: 2016.

[58] TURCOTTE J,RIOUX P, LAVOIE J A. Comparison corrosion mapping solutions using phased array,conventional UT and 3D scanners[C]. Proceedings of the 19th WorldConference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[59] LEBER L,BENOIST G, DAINELLI P. Corrosion detection and measurement improvement usingadvanced ultrasonic tools[C]. Proceedings of the 19th WorldConference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[60] ROY O,BENOIST P, BERGALONNE P, et al. Measurement of residual thickness in case of corrosionclose to the welds with an adaptive total focusing method[C]. Proceedings ofthe 19th World Conference on Non-Destructive Testing[CP/DK]. Munich,Germany: 2016.

[61] GUIBERT F,RAFRAFI M, RODAT D, et al. Smart NDT tools: connection and automation for efficientand reliable NDT operations[C]. Proceedings of the 19th WorldConference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[62] BARUT S,DOMINGUEZ N. NDT diagnosis automation: a key to efficient production in the aeronauticindustry[C]. Proceedings of the 19th World Conference onNon-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[63] FRACKOWIAKW, BRUCHWALD O, ZWOCH S, et al. Non-destructive damage detection and materialcharacterization of turbine components using megahertz range inductionthermography in pulsed mode[C]. Proceedings of the 19th WorldConference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[64] BULLINGERO, SCHNARS U, SCHULTING D, et al. Laminographic inspection of large carbonfibre composite aircraft-structures at airbus[C]. Proceedings of the 19thWorld Conference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[65] HENKEL C,SPERL M, DE ODORICO W. New highly productive phased array ultrasonic testing machinefor aluminium plates for aircraft applications[C]. Proceedings of the 19thWorld Conference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[66] UCHANIN V,OSTASH O, GOLOVATIUK J, et al. Inspection of the aluminium alloys degradationin aging aircraft components based on eddy current method application[C].Proceedings of the 19th World Conference on Non-DestructiveTesting[CP/DK]. Munich, Germany: 2016.

[67] WACHLACZENKOM, WITOS M. Structural health monitoring of compressor and turbine blades withthe use of variable reluctance sensor and tip timing method[C]. Proceedings ofthe 19th World Conference on Non-Destructive Testing[CP/DK]. Munich,Germany: 2016.

[68] SCHMITTE T,CHICHKOV N, NEMITZ O, et al. Automated ultrasonic testing of large casted cask bodiesusing phased array techniques[C]. Proceedings of the 19th WorldConference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[69] PAVLOVIC M,MÜLLER C, RONNETEG U. Reliability Analysis of the phased-array ultrasonic systemused for the inspection of friction stir welds of copper canisters[C].Proceedings of the 19th World Conference on Non-DestructiveTesting[CP/DK]. Munich, Germany: 2016.

[70] DOBIGNY B,WATTIAU O, BEY S, et al. Development of a robotic nozzle inspection with aflexible transducer array[C]. Proceedings of the 19th WorldConference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[71] PENG C, GAOX R, ZHANG Y, et al. Study of Railway Axle Ultrasonic Testing Technology andAbility Improvement[C]. Proceedings of the 19th World Conference onNon-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[72] DESAI A. Advancesin ultrasonic inspection of high speed and high integrity rail wheels[C].Proceedings of the 19th World Conference on Non-DestructiveTesting[CP/DK]. Munich, Germany: 2016.

[73] BETHKE S, KURZ J. Near-service ultrasonictesting of solid axles on vehicles with corrosive load and itstechnical implementation[C]. Proceedings of the 19th WorldConference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[74] KNAM A,SCHWENDER T, KAPPES W, et al. RAWIS: the next generation of automated inspectionsystems for railway wheels[C]. Proceedings of the 19th WorldConference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[75] VÖLZ U,HEILMANN P, SPIEKER M. New approach for a more detailed visualization ofultrasonic testing data of railway hollow axles[C]. Proceedings of the 19thWorld Conference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[76] GAUNA I, ÁLVAREZA, FLÓREZ D, et al. Study of a train axle inspection system for automaticallydetecting defects in hollow axles[C]. Proceedings of the 19th WorldConference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[77] ZHANG Y,GAO X R, PENG J P, et al. Research on non-contact immersion ultrasonic testingmethod for hollow axles[C]. Proceedings of the 19th World Conferenceon Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[78] ARTEMYEV I,KOVALENKO A, KLYUEV Z, et al. Internal inspection of flow coating pipelines[C].Proceedings of the 19th World Conference on Non-DestructiveTesting[CP/DK]. Munich, Germany: 2016.

[79] PIRON C,LAVOIE J A, BEAUMONT J, et al. Innovation in 3D scanning technology andsoftware is pushing the limits of complex corrosion and mechanical damageassessment on pipelines[C]. Proceedings of the 19th World Conferenceon Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[80] YAGI N,IKEUE K, MAKITA T, et al. Development of phased array ultrasonic testing applicationfor detection and sizing of orthotropic steel deck fatigue cracks[C].Proceedings of the 19th World Conference on Non-DestructiveTesting[CP/DK]. Munich, Germany: 2016.

[81] SUGIMOTO T,SUGIMOTO K, UTAGAWA N, et al. Study on the long distance non-contact acousticinspection method using a strong ultrasonic sound source[C]. Proceedings of the19th World Conference on Non-Destructive Testing[CP/DK]. Munich,Germany: 2016.

[82] CORBETT D. Advancesin ultrasonic testing - Research into the application of dry point contacttransducers[C]. Proceedings of the 19th World Conference onNon-Destructive Testing[CP/DK]. Munich, Germany: 2016.

[83] GUCUNSKI N, BASILY B, KIM J, et al. Rapid andcomprehensive characterization of deterioration in concrete bridge decks usinga fully autonomous robotic NDE platform RABIT[C]. Proceedings of the 19thWorld Conference on Non-Destructive Testing[CP/DK]. Munich,Germany: 2016.

[84] AGGELIS DG, VERBRUGGEN S, DE SUTTER S, et al. Monitoring of the structural behaviour of hybridcomposite-concrete beams by means of acoustic emission and digital image correlation[C].Proceedings of the 19th World Conference on Non-DestructiveTesting[CP/DK]. Munich, Germany: 2016.

[85] NGUYEN P L,VANTOMME J, AGGELIS D G, et al. Acoustic emission monitoring of reinforcing barspull-out from concrete matrix[C]. Proceedings of the 19th WorldConference on Non-Destructive Testing[CP/DK]. Munich, Germany: 2016.

作者简介:

周正干,男,1967年出生,博士,教授,博士研究生导师。主要研究方向为无损检测与计算机测控技术。

E-mail: z***@buaa.edu.cn

孙广开(通信作者),男,1984年出生,博士,博士后。主要研究方向为无损检测与计算机测控技术。

E-mail: g***@buaa.edu.cn